ایمن سازی تابلو برق با فوم

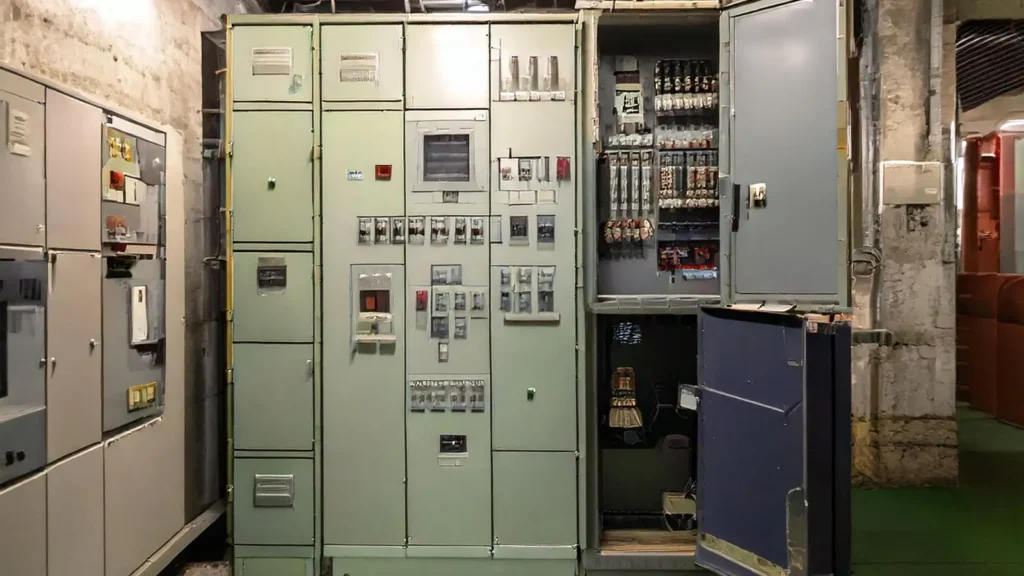

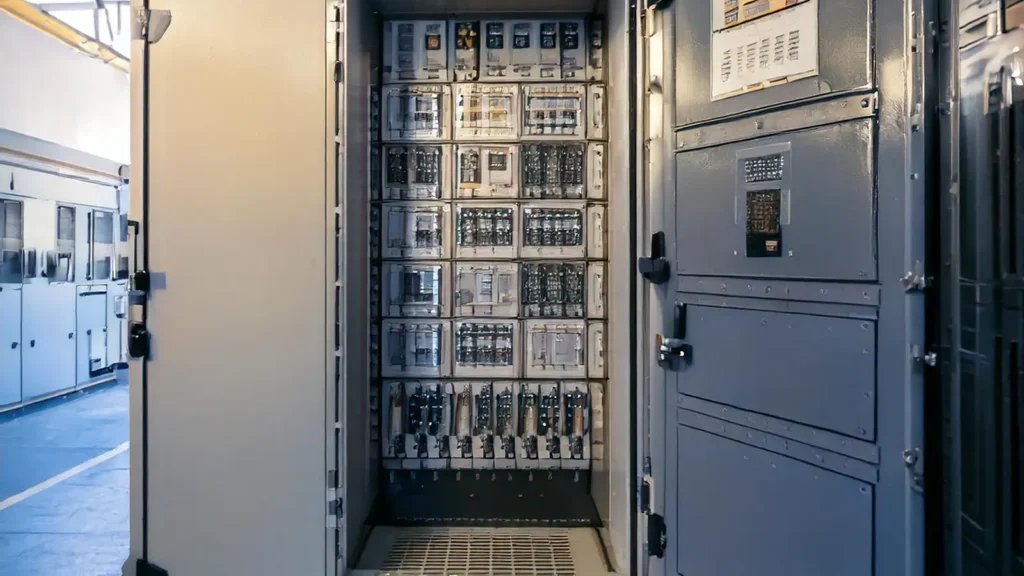

تابلوهای برق بخشهای حیاتی در هر سیستم برقی هستند و ایمنسازی آنها اهمیت زیادی دارد. این تابلوها معمولاً در محیطهای مختلفی نصب میشوند، از جمله کارگاهها، کارخانهها، ساختمانهای اداری، و حتی محیطهای صنعتی که ممکن است در معرض شرایط جوی و عوامل محیطی مختلفی قرار بگیرند. یکی از اصلیترین مشکلات در این تابلوها، نفوذ رطوبت، گرد و غبار، و آسیبهای ناشی از شوکهای الکتریکی است.

برای محافظت از تابلو برق و افزایش ایمنی آن، راهحلهای مختلفی وجود دارد که یکی از مؤثرترین آنها ایمن سازی تابلو برق با فوم است. این روش، که با تزریق فوم به داخل تابلو برق انجام میشود، میتواند از ورود رطوبت، گرد و غبار و عوامل محیطی به داخل تابلو جلوگیری کرده و عملکرد آن را در شرایط مختلف بهبود بخشد.

در این مقاله به بررسی چگونگی ایمن سازی تابلو برق با فوم خواهیم پرداخت و توضیح خواهیم داد که چرا این روش یکی از بهترین راهها برای افزایش ایمنی تابلوهای برق به شمار میرود.

تزریق فوم چیست؟

تزریق فوم به فرآیندی گفته میشود که در آن یک نوع فوم پلیاورتان یا فومهای دیگر به داخل فضای مورد نظر، مانند تابلو برق، تزریق میشود تا یک لایه عایق ایجاد کند. این فومها معمولاً به صورت مایع در ابتدا تزریق میشوند و پس از مدت کوتاهی، در اثر واکنشهای شیمیایی به شکل فومی و جامد در میآیند. این فومها به طور معمول خواص عالی در عایقبندی حرارتی، صوتی و الکتریکی دارند.

تزریق فوم در تابلو برق بهعنوان یک روش نوین و مؤثر برای ایمنسازی شناخته شده است. با توجه به ویژگیهای فومهای تزریقی، این روش قادر است به طور مؤثری از ورود رطوبت، گرد و غبار و آسیبهای مکانیکی به تابلو جلوگیری کند. علاوه بر این، فومهای مورد استفاده در این روش، مقاومت بالایی در برابر تغییرات دما و شرایط جوی دارند و در محیطهای مختلف بهراحتی قابل استفاده هستند.

انواع فوم مناسب برای تابلو برق

برای ایمن سازی تابلو برق با فوم، معمولاً از فومهای پلیاورتان و فومهای سیلیکونی استفاده میشود. این فومها به دلیل ویژگیهای منحصر به فرد خود، برای تابلوهای برق بسیار مناسب هستند:

- فوم پلیاورتان: این نوع فوم دارای خواص عایقی بالا، مقاومت در برابر حرارت و رطوبت، و نیز قدرت چسبندگی عالی است. به همین دلیل انتخاب مناسبی برای استفاده در تابلوهای برق به شمار میرود.

- فوم سیلیکونی: فومهای سیلیکونی بهطور خاص برای محیطهای با دماهای بالا مناسب هستند و میتوانند از ورود رطوبت و گرد و غبار جلوگیری کنند.

تزریق فوم به تابلو برق، بهویژه در شرایط صنعتی که تابلوها در معرض عواملی مانند رطوبت، گرما، یا شوکهای الکتریکی هستند، میتواند یک راهکار بسیار مؤثر و اقتصادی برای افزایش ایمنی باشد.

مزایای استفاده از تزریق فوم در تابلو برق

استفاده از تزریق فوم در تابلو برق نه تنها از نظر ایمنی، بلکه از جنبههای اقتصادی و عملیاتی نیز مزایای زیادی دارد. در این بخش به برخی از مهمترین مزایای این روش خواهیم پرداخت:

1. افزایش مقاومت در برابر رطوبت

یکی از بزرگترین تهدیدات برای تابلوهای برق، رطوبت است. رطوبت میتواند باعث خرابی تجهیزات داخلی، کاهش کارایی سیستم و حتی ایجاد اتصال کوتاه یا آتشسوزی شود. تزریق فوم به داخل تابلو برق، بهویژه فومهای پلیاورتان، لایهای مقاوم در برابر رطوبت ایجاد میکند که بهطور مؤثری از نفوذ آب و بخار جلوگیری میکند. این ویژگی فوم باعث میشود تابلو برق در شرایط مرطوب نیز عملکرد بهینهای داشته باشد.

2. جلوگیری از ورود گرد و غبار

گرد و غبار یکی دیگر از عواملی است که میتواند تأثیر منفی روی عملکرد تابلوهای برق داشته باشد. گرد و غبار میتواند باعث ایجاد اتصالات غیرمجاز، کاهش عمر قطعات و حتی آتشسوزی در مدارهای الکتریکی شود. با استفاده از فوم، فضای داخلی تابلو برق بهطور کامل مهر و موم میشود و از ورود گرد و غبار به داخل جلوگیری میشود. این مزیت به ویژه در محیطهای صنعتی با آلودگی زیاد بسیار مفید است.

3. عایق حرارتی و صوتی

فومهای تزریقی بهعنوان عایقهای حرارتی و صوتی عمل میکنند. تابلوهای برق معمولاً در معرض دماهای بالا قرار دارند، بهویژه در محیطهای صنعتی و کارخانهها. فومها با خواص عایقی خود، از گرم شدن بیش از حد قطعات داخلی تابلو جلوگیری میکنند و باعث حفظ دمای بهینه برای عملکرد تجهیزات میشوند. علاوه بر این، فومها میتوانند به کاهش نویز و لرزش کمک کنند که در محیطهای حساس و صنعتی بسیار اهمیت دارد.

4. افزایش ایمنی در برابر شوکهای الکتریکی

تزریق فوم به تابلو برق علاوه بر محافظت در برابر رطوبت و گرد و غبار، میتواند در کاهش خطرات ناشی از شوکهای الکتریکی نیز مؤثر باشد. فومها بهعنوان عایقهای الکتریکی عمل میکنند و میتوانند از تماس احتمالی انسان یا سایر تجهیزات با بخشهای برقی تابلو جلوگیری کنند. این ویژگی بهویژه در محیطهای کاری با خطرات الکتریکی بالا اهمیت دارد.

5. افزایش عمر تابلو برق

استفاده از تزریق فوم در تابلو برق، نه تنها از مشکلات جاری جلوگیری میکند بلکه بهطور کلی عمر مفید تابلو را نیز افزایش میدهد. با محافظت از تجهیزات داخلی تابلو در برابر عوامل محیطی، قطعات الکتریکی و مکانیکی تابلو در شرایط بهتری قرار خواهند داشت و نیاز به تعمیرات یا تعویض کمتری خواهند داشت. این مزیت باعث کاهش هزینههای نگهداری و تعمیرات تابلوهای برق میشود.

در مجموع، تزریق فوم در تابلو برق بهعنوان یک راهحل جامع و مؤثر میتواند از تابلوهای برق در برابر بسیاری از خطرات محیطی و عملیاتی محافظت کند و موجب افزایش ایمنی، کارایی، و طول عمر آنها شود.

مراحل ایمنسازی تابلو برق با تزریق فوم

برای انجام ایمن سازی تابلو برق با فوم، باید مراحلی را بهطور دقیق و اصولی دنبال کرد تا این فرآیند به بهترین شکل ممکن صورت گیرد و تابلو برق از تمامی تهدیدات محیطی و الکتریکی محافظت شود. در این بخش به شرح مراحل اصلی این فرآیند خواهیم پرداخت.

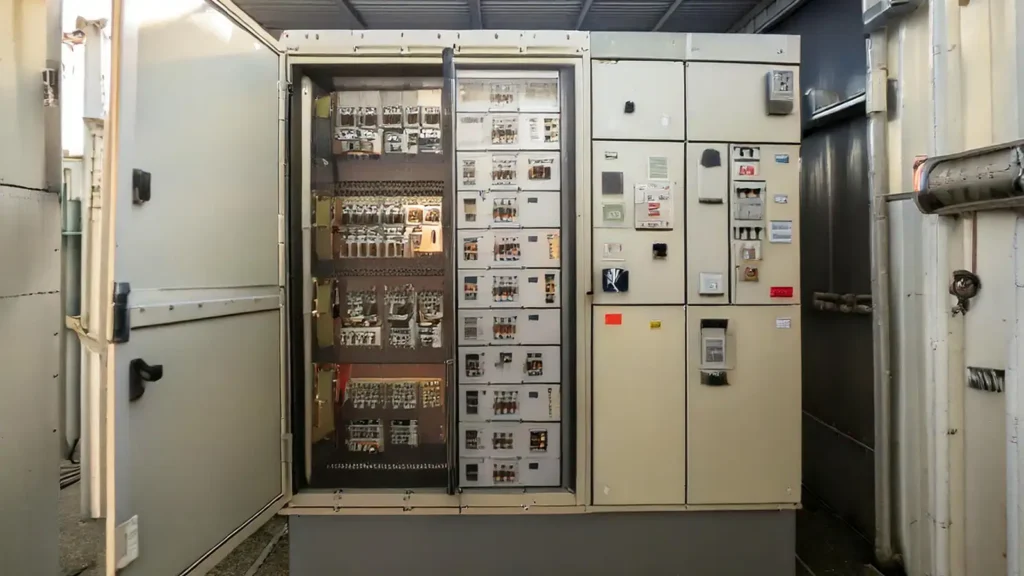

1. آمادهسازی تابلو برق

قبل از هر چیز، تابلو برق باید برای تزریق فوم آماده شود. این مرحله شامل پاکسازی تابلو از هرگونه آلودگی، گرد و غبار، یا رطوبت موجود است. هرگونه کثیفی یا رطوبت موجود در داخل تابلو میتواند باعث کاهش چسبندگی فوم و اثربخشی آن شود. به همین دلیل، باید سطح تابلو بهطور کامل خشک و تمیز شود تا فوم بهخوبی روی سطوح بچسبد و عملکرد مطلوبی داشته باشد.

2. انتخاب نوع فوم

در این مرحله، باید نوع فوم مناسب برای تابلو برق انتخاب شود. همانطور که پیشتر ذکر شد، فومهای پلیاورتان و سیلیکونی بهترین گزینهها برای این کار هستند. انتخاب نوع فوم بستگی به شرایط محیطی و نیازهای خاص تابلو دارد. برای مثال:

- اگر تابلو در محیطی با رطوبت بالا نصب شده باشد، فوم پلیاورتان میتواند انتخاب بهتری باشد.

- اگر تابلو در معرض دماهای بسیار بالا قرار دارد، فومهای سیلیکونی با مقاومت بالاتر در برابر حرارت میتوانند مناسبتر باشند.

3. نحوه تزریق فوم

پس از انتخاب فوم، مرحله بعدی تزریق فوم به داخل تابلو است. در این مرحله باید بهطور دقیق و کنترلشده فوم را به قسمتهای مختلف تابلو برق تزریق کرد. این فرآیند باید بهطور یکنواخت انجام شود تا تمامی فضاها و شکافهای تابلو برق پوشش داده شوند. معمولاً از تجهیزات خاصی برای تزریق فوم استفاده میشود که اطمینان حاصل کند فوم بهطور کامل در تمامی نواحی تابلو پخش شده است.

4. نکات ایمنی در تزریق فوم

تزریق فوم در تابلو برق باید با رعایت کامل اصول ایمنی انجام شود. برخی نکات ایمنی مهم شامل موارد زیر هستند:

- استفاده از تجهیزات محافظ شخصی: هنگام کار با فومهای شیمیایی، باید از دستکش، عینک محافظ و ماسک استفاده کرد تا از تماس مستقیم با مواد شیمیایی جلوگیری شود.

- تهویه مناسب: در محیطهایی که فوم تزریق میشود، باید از تهویه مناسب برای جلوگیری از تجمع گازهای سمی حاصل از واکنش فوم استفاده شود.

- احتیاط در استفاده از فشار: فوم باید با فشار مناسب تزریق شود تا از آسیب به قطعات داخلی تابلو جلوگیری شود.

5. زمان خشک شدن و تکمیل فرآیند

پس از تزریق فوم، لازم است که تابلو برق به مدت مشخصی در محیطی خشک و با دمای مناسب قرار گیرد تا فوم بهطور کامل خشک شده و به شکل جامد درآید. این مرحله میتواند بسته به نوع فوم و شرایط محیطی از چند ساعت تا چند روز طول بکشد. در این زمان، فوم بهطور کامل در فضای داخلی تابلو تثبیت میشود و عملکرد عایقی خود را آغاز میکند.

6. بازرسی نهایی و تست تابلو برق

پس از اتمام فرآیند تزریق و خشک شدن فوم، باید تابلو برق مورد بازرسی و تست قرار گیرد. این تستها شامل بررسی عملکرد فنی تابلو، اطمینان از عدم وجود نشتی یا ایراد در فوم تزریقی و ارزیابی میزان ایمنی در برابر رطوبت، گرد و غبار و شوکهای الکتریکی هستند. اگر همه چیز بهدرستی عمل کند، تابلو برق آماده استفاده خواهد بود.

با انجام این مراحل، میتوان تابلو برق را بهطور مؤثر ایمنسازی کرد و از عملکرد بهینه آن در شرایط مختلف اطمینان حاصل کرد.

معایب و محدودیتهای تزریق فوم در تابلو برق

با اینکه تزریق فوم در تابلو برق مزایای زیادی دارد، مانند هر تکنولوژی دیگری، برخی معایب و محدودیتها نیز وجود دارد که باید قبل از تصمیمگیری برای استفاده از این روش در نظر گرفته شوند. در این بخش به بررسی معایب و محدودیتهای تزریق فوم در تابلو برق پرداختهایم.

1. عدم قابلیت بازیافت یا اصلاح

یکی از معایب اصلی تزریق فوم این است که پس از انجام این فرآیند، فوم بهطور کامل در داخل تابلو برق تثبیت میشود و اصلاح یا تغییر آن بهسادگی امکانپذیر نیست. اگر در مراحل بعدی نیاز به تعمیر یا تعویض قطعات داخلی تابلو داشته باشید، برداشتن فوم از تابلو ممکن است مشکلساز باشد و به تجهیزات آسیب بزند. این موضوع میتواند در محیطهای صنعتی یا کارگاهی که نیاز به تعمیرات و تغییرات مداوم دارند، محدودیت ایجاد کند.

2. هزینههای اولیه بالا

تزریق فوم به تابلو برق نیاز به تجهیزات و مواد خاص دارد که ممکن است هزینههای اولیه آن نسبت به سایر روشهای ایمنسازی بیشتر باشد. علاوه بر این، نیروی کار متخصص برای انجام این فرآیند نیز به هزینههای اضافی میافزاید. اگرچه این هزینهها در بلندمدت به دلیل کاهش هزینههای تعمیرات و نگهداری بهصرفه میرسد، اما ممکن است برای برخی از سازمانها یا پروژههای کوچک محدودیت ایجاد کند.

3. محدودیت در استفاده در محیطهای خاص

در برخی محیطهای خاص، مانند مناطقی با دماهای بسیار پایین یا بسیار بالا، فومهای تزریقی ممکن است عملکرد مطلوبی نداشته باشند. بهویژه اگر فوم انتخابی مناسب شرایط محیطی نباشد، ممکن است نتواند بهطور مؤثر از تابلو برق محافظت کند یا حتی در برابر تغییرات دما و رطوبت آسیب ببیند. برای این شرایط، انتخاب دقیق نوع فوم و مواد آن بسیار مهم است.

4. زمان خشک شدن طولانی

برخی از فومها ممکن است زمان زیادی برای خشک شدن و تثبیت نیاز داشته باشند. در محیطهای صنعتی که تابلو برق باید بهسرعت در مدار قرار گیرد، این زمان خشک شدن طولانی میتواند مانع از اجرای سریع پروژه شود. علاوه بر این، در صورتی که فوم بهطور کامل خشک نشود، میتواند بر عملکرد تابلو و ایمنی آن تأثیر منفی بگذارد.

5. خطرات شیمیایی و آلرژی

در طول فرآیند تزریق فوم، ممکن است بخارات شیمیایی سمی از فومهای مورد استفاده منتشر شوند که برای سلامت کارکنان خطرناک باشد. برای جلوگیری از این مشکل، استفاده از تجهیزات محافظ مانند دستکش، ماسک، عینک ایمنی و همچنین تهویه مناسب ضروری است. در غیر این صورت، این مواد شیمیایی میتوانند باعث بروز مشکلات تنفسی، آلرژی و حتی آسیبهای جدی به پوست و چشم شوند.

6. عدم تطابق با برخی انواع تابلوهای برق

در برخی از تابلوهای برق که دارای طراحی خاص یا ابعاد غیرمعمول هستند، تزریق فوم ممکن است بهدرستی انجام نشود یا نتیجه نهایی به اندازه کافی مؤثر نباشد. برای مثال، تابلوهایی با قطعات بسیار پیچیده یا بخشهای کوچک و محدود ممکن است نیاز به تزریق فوم با دقت بسیار بالا داشته باشند که این خود نیاز به تخصص بیشتر و زمان طولانیتری دارد.