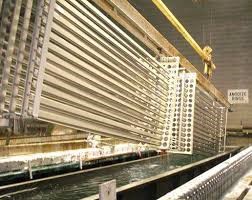

پروسه آنودایزینگ تبدیل الکتروشیمیایی آلومینیوم به اکسید آلومینیوم است.در پوشش های آنودایز آلومینیوم در یک تانک حاوی اسید سولفوریک قرار داده شده وتوسط یک رکتی فایر به قطب مثبت اتصال پیدا می کند.

در مدت زمانی مشخص سطح فلز تبدیل به یک لایه اکسید آلومینیوم شفاف با ساختار متخلخل- عایق و مقاوم به واکنشگرهای محیطی می شود.

آنودایزه کردن در واقع یک نوع ضخیم کردن لایه اکسیدی به ضخامت تا چندین هزار برابر ضخامت لایه اکسید طبیعی است.

در این روش از مقاومت زیاد لایه پوششی آلومینیم اکسید Al2O3 در مقابل خوردگی که بلافاصله بر روی سطح آلومینیوم تازه بریده شده تشکیل میگردد ، استفاده میشود. این لایه عامل مقاومت در برابر خوردگی طبیعی این فلز است. این لایه که به طور طبیعی تشکیل می شود، بسیار نازک، چسبنده و محافظ است.

آنودایز کردن در واقع یکنوع ضخیم کردن لایه اکسیدی به ضخامت تا چندین هزار برابر ضخامت لایه اکسید طبیعی است. نتیجه عمل،لایهای است سخت با ضخامت حدود ۵/۲۵ میکرون بر تمام سطح آلومینیوم که علاوه بر مقاومت به خوردگی در مقابل سایش نیز استحکام کافی دارد .

آنودایز کردن یک روش الکتریکی است که انواع مختلف آن اساساً از نظر محلولی که فلز در آن مورد عمل قرار میگیرد و ضخامت لایه اکسیدی حاصل،فرق مینماید. از این طریقه پوشش دادن علاوه بر حفاظت سطحی گاهی به منظور تزئینی نیز استفاده میگردد اگر فلز آنودایز شده را با انواع رنگهای مختلف پوشش دهند رنگ حاصل تقریباً بصورت قسمتی از اکسید سطحی بدست میآید.

خواص پوشش آندی شدیدا به پارامترهای زیر بستگی دارد:

۱- غلظت اسید سولفوریک

۲- دانسیته جریان

۳- زمان پروسه

۴- درجه حرارت

۵- میزان آلومینیوم حل شده

۶- هم خوردن تانک

۷- افزودنیهای مخصوص

**تانک آنودایز به عنوان قلب یک واحد آبکاری می باشدو مدیریت آن نیازمند توجهات ویژه می باشد**

اپتیمم پارامترهای آنودایز:

غلظت اسید سولفوریک:غلظت در محدوده ۱۸۰-۲۰۰ گرم بر لیتر می باشد هر چه اسید سولفوریک غلیظتر هدایت الکتریکی نیز بیشتر بوده و در نتیجه با حفظ ولتاژشدت جریان مورد نظر حاصل می شود. به هر حال انتخاب یک غلظت بالا می تواند ضد تولید باشد به دلیل اینکه اسید سولفوریک علاوه بر اینکه که به تشکیل اکسید کمک میکندحمله شیمیایی نیز جهت حلالیت آندی را نیز به همراه دارد.اگر غلظت پایینتر باشد هدایت را کاهش داده بلکه قدرت حل شدن نیز پایین می آید.انتخاب غلظت بر اساس محاسبات بایستی مابین این دوفاکتور باشد و همچنین بایستی سیستم تاسیساتی (خنک شدن)نیز کاملا همخوانی داشته باشد.افزایش اسید می تواند به صورت روزانه با دوز مشخص توسط پمپهای اتوماتیک انجام شود.

آلومینیوم:gr/lit15-8

اسید سولفوریک آلومینیوم را حل می کند وقتی که میزان آلومینیوم به ۱۵ گرم بر لیتر می رسد لازم است که ۳/۲ از حجم تانک را تخلیه کنند و این کار باعث بالا رفتن بازده آنودایز می شود.

وقتی که میزان آلومینیوم از ۱۵ گرم بر لیتر تجاوز کند موارد زیر را به همراه دارد:

۱- کاهش بازده تانک

۲- بایستی به میزان ۰٫۵ ولت افزایش ولتاژ شود تا اینکه همان اکسید مورد نظر را به دست آورد.

۳- مشکل در رسیدن به ضخامتهای بالاتر از ۲۰ میکرون

۴- مشکلات در رنگ کردن بعد از آنودایز

در سالهای اخیر ابزار و دستگاههای رزینهای مبدل یونی به طور گسترده افزایش یافته است که بعد از عبور محلول از فیلتر حمام آنودایز آلومینیوم حل شده از سیستم خارج می شود و غلظت آلومینیوم در ۱۰ گرم بر لیتر ثابت نگه داشته می شود.

دانسیته جریان:می تواند ۱٫۲-۱٫۵ آمپر بر دسیمتر مربع باشد.انتخاب دانسیته به چندین فاکتور بستگی دارد:

الف- توان رکتی فایر در ارتباط با میزان سطح پروفیل مونتاژشده

ب- ظرفیت خنک کننده گی سیستم تاسیساتی

ج- مناسب بودن سایز اتصالات (میزان بار- باس بار- آویز- قلاب)

د- کیفیت اتصال الکتریکی(پیستون)

ذ- نوع پروفیل که بایستی عملیات روی آن انجام شود.اگر ضخامت پایین و لایه آنودایز نازک باشد(ورقها- قطعات کوچک)شانس کمی برای یک اتصال خوب وجود دارد بنابراین بهتر است که در دانسیته جریان ۰٫۹-۱ آمپربر دسیمتر مربع کار شود.پروفیلهای با ضخامت بالا با بلند کردن نقاط اتصال و با محکم کردن قلابها می توان دانسیته جریان ۱٫۷-۱٫۸ اعمال نمود.دانسته جریان به طور کامل روی نوع اکسیدی که تشکیل می شود تاثیر می گذارد.

دانسیته جریان پایین تخلخل بیشتر و اکسید نرمتربه همراه دارد.

دانسیته جریان بالا تشکیل یک اکسید متخلخل با دانسیته پایین اما با تخلخلهای بزرگتر که مناسب برای پروفیلهای رنگی و اکسیدهای با ضخامت بالاتر می شود.

دانسیته جریان پایین برای زمانی است که آنودایزبراقو پولیش شده با ضخامت لایه اکسید۵-۱۰ میکرون خواسته باشیم.دانسیته جریان بالا باعث ایجاد حرارت در تانک شده و اگر خنک شدن مناسب نباشد باعث سوختگی مواد و تجمع اکسی نرم و سفیدی زدن می شوددر ضمن دانسیته جریان با تغییر درجه حرارت تغییر می کند.

زمان آنودایز:رشد ضخامت پوشش آنودایز در یک دوره مشخص زمانی حدود ۲ ساعت است .یعنی اینکه بعد از زمان ۲ ساعت ضخامت پوشش ثابت باقی می ماند. بدلیل اینکه اکسید اضافی تشکیل شده توسط قدرت حلالیت اسید مجددا از بین می رود.

درجه حرارت:۲۰-۲۱ سلسیوس

واکنش آنودیک به شدت گرمازا می باشد.حرارتی که ایجاد می شود مربوط به اثر شیمیایی(واکنش بین آلومینیوم و اکسیژن)و اثر الکتریکی (اثر اتلاف جول)

اهمیت شرایط شیمیایی و فیزیکی(غلظت-درجه حرارت) وسخت افزار الکتریکی(باس بار-قلابها-سطح کاتد- نظافت دوره ای آندبار مخصوصا روی نقاط اتصال با پیستون جک و قلاب)

اگر خنک کردن بوسیله عبور آب از مبدلهای حرارتی یا کویلهای سربی باشد درجه حرارت نباید بالاتر از ۱۵ درجه سلسیوس باشد.این آب بعد از خنک کردن در تانکهای شستشو استفاده می شود. قرار دادن یک چیلر امکان استفاده از سیستم چرخش آب ۸-۱۰ درجه سلسیوس را در یک لوپ بسته میسر می سازد.استفاده از کویلها در اطراف تانک یا مبدلهای حرارتی صفحه ای در خارج از تانک نیز باعث خنکی اسید و سپس انتقال آن توسط پمپ به مبدلهای حرارتی را امکان می سازد.

درجه حرارت بالا در تانکهای اکسیداسیون(آنودایز)سبس بروز اشکالات زیر می شود.

۱- اکسید با تخلخل خیلی بزرگ و مشکل بیشتر برای سیل شدن

۲- خطر سوختگی پروفیل

۳- تغییر در دانسیته جریان

۴- افزایش قدرت حلالیت لایه اکسید (کارایی پایین)

یک درجه حرارت خیلی پایین در شروع شیفت نمی تواند معمولا اخطاری به شمار آید زیرا جهت افزایش درجه حرارت مجبور به انجام این کار هستیم . با این کار توقفی در پروسه تولید نخواهیم داشت.

این پارامترها همگی با یکدیگر در ارتباط هستندو بایستی رابطه بهترین هدایت بدون اثرگذاری روی کیفیت را پیدا نمود.

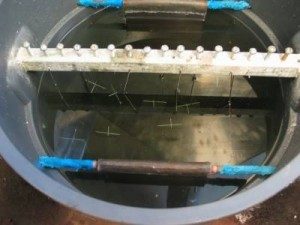

هم خوردن تانک آنودایز: تانکهای آنودایز بایستی توسط blower بطور مرتب هم زده شودو این کار با هم خوردن از انتهای تانک انجام می شودو فواید زیر را به همراه دارد:

۱- مخلوط شدن اسید سولفوریک برای دانسیته های مختلف و جلوگیری از طبقه طبقه شدن غلظت

۲- خارج کردن حرارت از سطح قطعه ای که باید آنودایز شود

۳- گرفتن یک درجه حرارت همگن در تمام نقاط تانک

هر گونه قطعی در هم خوردن تانک مسائل جدی را روی کیفیت محصول ایجاد می کند.درجه حرارتهای متفاوت در قسمتهای مختلف تانک باعث:

۱- دانسیته جریان متفاوت

۲- قدرت حلالیت اکسید متفاوت

۳- ضخامت لایه اکسید متفاوت

افزودنی: در سالهای اخیر افزودنی های مانند WM801جهت بالا بردن درجه حرارت آنودایز تا ۴-۵ درجه سلسیوس رواج یافته است .این افزودنیها مانع قدرت خورنده گی اسید سولفوریک شده و اجازه تشکیل لایه اکسید فشرده در دمای ۲۴-۲۵ درجه سلسیوس می شود.این نتایج در افزایش هدایت محلول و توانایی کار در ولتاژهای پایین با حفظ انرژی را به همراه دارد.

رنگ: این مرحله شامل رسوب دادن تخلخلهای اکسید با ذرات فلزی می باشد که این کار توسط یک منبع تغذیه ویزه انجام می شود عمده نمکهای معدنی که شامل قلع-کبالت-نیکل و مس می باشد.

جهت تکرارپذیری خوب از تانک رنگ مسائل مهم زیر باید در نظر گرفته شود:

- ثبات ترکیبات شیمیایی تانکها

- ثبات درجه حرارت

- ثبات در میزان سطح پروفیل که باید مونتاژ شود.

تانک رنگ بایستی به صورت متناوب فیلتر شوند تا مواد غیر محلول از سیستم خارج شوند .این مواد حاصل تجزیه سولفات وقلع میباشد.هر گونه کدری در محلول تانک اثری روی کیفیت رنگ نخواهد داشت. استخراج فلز از تانک رنگ بایستی خیلی سریع صورت گیرد به این منظورکه در نقاط مرطوبتر پروفیل باعث تغییر در shade رنگ و اصطلاحا شره آبکاری نشود .

[blog_carousel heading=”آخرین نوشته ها” heading_icon=”icon-docs” item_width=”2″ crop=”true” display_excerpts=”true” style=”plain_carousel” list_orderby=”date” list_order=”DESC” max_item=”20″ categories=”” ids=”” limit_chars=””]